Hvis du leder efter en mulighed for at udskifte konventionel svejsetransformator, er svejseomformeren det bedste valg. Svejseomformer er praktisk og kører på jævnstrøm. Strømstyringen opretholdes via potentiometer.

Af: Dhrubajyoti Biswas

Brug af to switch topologi

Når jeg udviklede en svejseomformer, anvendte jeg fremad inverter med to kontakter topologi. Her krydser indgangsspændingen gennem EMI-filteret yderligere udjævning med stor kapacitet.

Da tændingsstrømspulsen har en tendens til at være høj, har der imidlertid brug for tilstedeværelsen af softstart-kredsløb. Da kontakten er ON, og de primære filterkondensatorer oplades via modstande, nulstilles effekten yderligere ved at tænde relæet for ON.

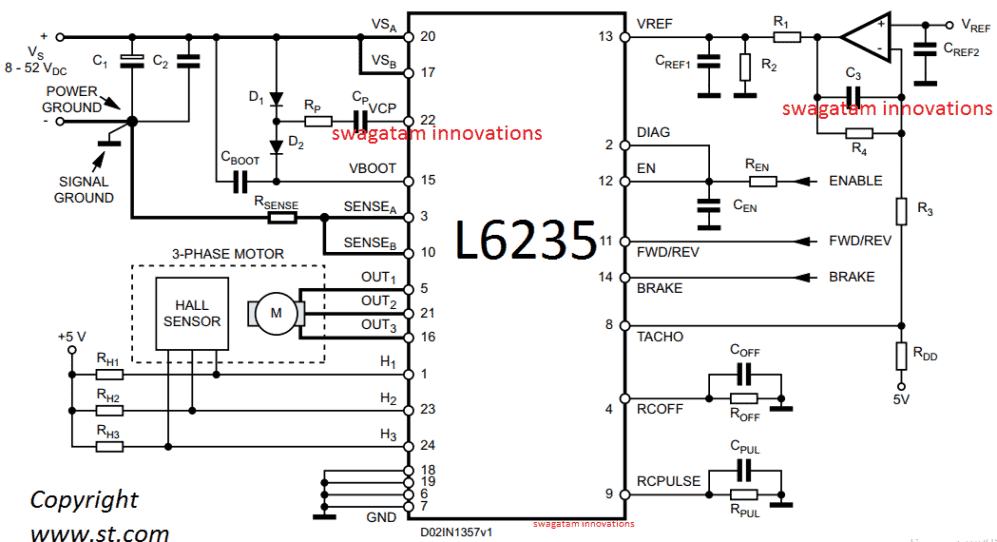

I det øjeblik, strømmen skiftes, bliver IGBT-transistorer brugt og påføres yderligere gennem TR2-frontdrevstransformator efterfulgt af formning af kredsløbet ved hjælp af IC 7812-regulatorer.

Brug af IC UC3844 til PWM-kontrol

Kontrolkredsløbet brugt i dette scenarie er UC3844, som meget ligner UC3842 med en pulsbreddegrænse på 50% og arbejdsfrekvensen til 42 kHz.

Kontrolkredsen trækker strømmen fra en hjælpeforsyning på 17V. På grund af høje strømme bruger den aktuelle feedback Tr3-transformer.

Spændingen på 4R7 / 2W-registreringsregistret er mere eller mindre lig med det aktuelle output. Udgangsstrømmen kan styres yderligere af P1 potentiometer. Dens funktion er at måle feedbackens tærskelpunkt, og tærskelspændingen på pin 3 i UC3844 står på 1V.

Et vigtigt aspekt ved magt halvleder er, at det har brug for køling, og det meste af den genererede varme skubbes ud i udgangsdioder.

Den øvre diode, der består af 2x DSEI60-06A, skal have kapacitet til at håndtere strømmen i gennemsnit 50A og tab op til 80W.

Den nedre diode, dvs. STTH200L06TV1, skal også have den gennemsnitlige strøm på 100A og tab indtil 120W. På den anden side er det samlede maksimale tab for den sekundære ensretter 140W. L1 udgangsdrossel er yderligere forbundet med den negative skinne.

Dette er et godt scenario, da kølelegemet er spærret for højfrekvent spænding. En anden mulighed er at bruge FES16JT- eller MUR1560-dioder.

Det er dog vigtigt at overveje, at den maksimale strømning af den nedre diode er dobbelt så stor som den øvre diodes strøm.

Beregning af IGBT-tab

Faktisk er beregning af IGBTs tab en kompleks procedure, foruden ledende tab er skiftetab også en anden faktor.

Hver transistor mister også omkring 50W. Ensretterbroen mister også strøm indtil 30W, og den placeres på den samme køleplade som IGBT sammen med UG5JT-reset-diode.

Der er også mulighed for at erstatte UG5JT med FES16JT eller MUR1560. Tabet af effekt af reset-dioderne afhænger også af den måde, Tr1 er konstrueret på, omend tabet er mindre sammenlignet med tabet af strøm fra IGBT. Ensretterbroen tegner sig også for strømtab på omkring 30W.

Desuden er det vigtigt at huske at skalere den maksimale belastningsfaktor for svejseomformeren ved klargøring af systemet. Baseret på målingen kan du derefter være klar til at vælge den korrekte størrelse af viklingsmåleren, kølelegemet osv.

En anden god mulighed er at tilføje en ventilator, da dette vil kontrollere varmen.

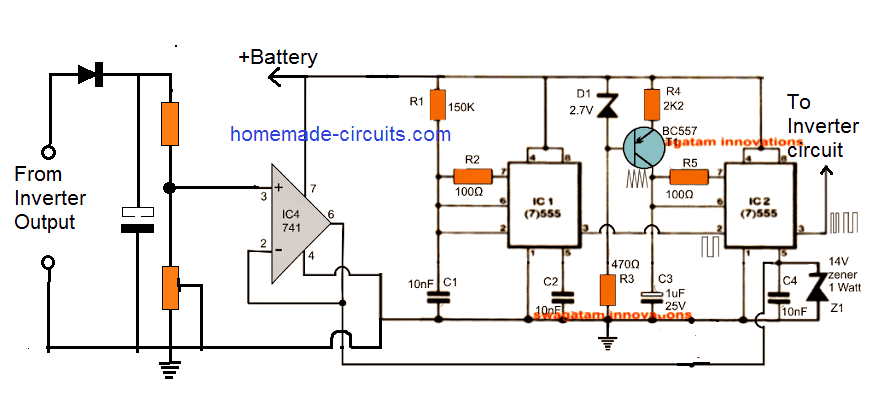

Kredsløbsdiagram

Transformerviklingsdetaljer

Tr1-skiftetransformatoren er såret med to ferrit EE-kerner, og de har begge den centrale søjlesektion på 16x20 mm.

Derfor beregnes det samlede tværsnit til 16x40mm. Der skal udvises forsigtighed for ikke at efterlade et luftgab i kerneområdet.

En god mulighed ville være at bruge 20 omdrejninger primærvikling ved at såret den med 14 ledninger med en diameter på 0,5 mm.

Den sekundære vikling har derimod seks kobberstrimler på 36x0,55mm. Den forreste drivtransformator Tr2, som er designet med lav induktans, følger trifillærviklingsproceduren med tre snoede isolerede ledninger med en diameter på 0,3 mm og viklingerne på 14 omdrejninger.

Kernesektionen er lavet af H22 med den midterste søjlediameter på 16 mm og efterlader ingen huller.

Den nuværende transformer Tr3 er lavet af EMI-dæmpningsdrossler. Mens den primære kun har 1 omdrejning, bliver den sekundære såret med 75 omdrejninger med 0,4 mm ledning.

Et vigtigt spørgsmål er at bevare viklingernes polaritet. Mens L1 har ferrit EE-kerne, har den midterste søjle tværsnittet på 16x20mm med 11 omdrejninger af kobberstrimmel på 36x0,5mm.

Desuden er det samlede luftspalte og det magnetiske kredsløb indstillet til 10 mm, og dets induktans er 12uH cca.

Spændingsfeedbacken hæmmer ikke rigtig svejsningen, men det påvirker helt sikkert forbruget og varmetabet, når det er i inaktiv tilstand. Brug af spændingsfeedback er ret vigtigt på grund af høj spænding på omkring 1000V.

Desuden fungerer PWM-controlleren ved maksimal driftscyklus, hvilket øger strømforbruget og også varmekomponenterne.

310V DC kunne ekstraheres fra elnettet 220V efter afhjælpning via et bronetværk og filtrering gennem et par 10uF / 400V elektrolytkondensatorer.

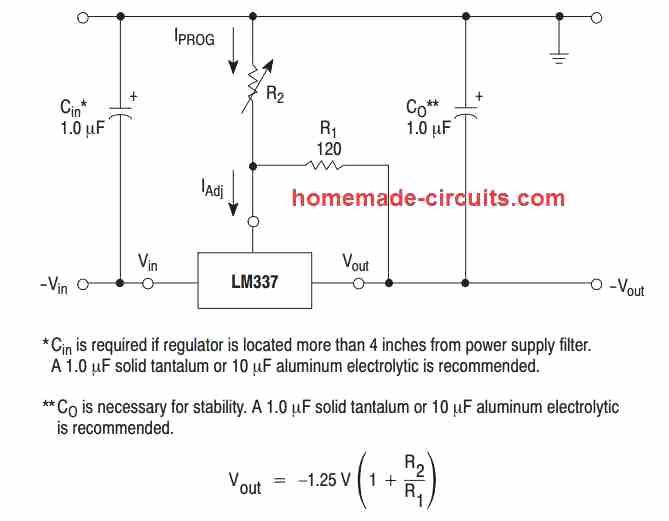

12V-forsyningen kunne fås fra en færdiglavet 12V-adapterenhed eller bygges derhjemme ved hjælp af den leverede info her :

Svejsningskreds i aluminium

Denne anmodning blev sendt til mig af en af de dedikerede læsere af denne blog, hr. Jose. Her er detaljerne i kravet:

Min svejsemaskine Fronius-TP1400 er fuldt funktionel, og jeg har ingen interesse i at ændre dens konfiguration. Denne maskine, der har en alder, er den første generation af invertermaskiner.

Det er en grundlæggende enhed til svejsning med belagt elektrode (MMA-svejsning) eller wolframbuegas (TIG-svejsning). En switch tillader valget.

Denne enhed leverer kun jævnstrøm, dette er meget passende for et stort antal metaller, der skal svejses.

Der er et par metaller som aluminium, som på grund af dets hurtige korrosion i kontakt med miljøet er det nødvendigt at bruge pulserende vekselstrøm (firkantbølge 100 til 300 Hz), hvilket letter eliminering af korrosion i cyklusser med omvendt polaritet og drejer smelter i direkte polaritetscyklusser.

Der er en tro på, at aluminium ikke oxiderer, men det er forkert, hvad der sker, er, at der i det øjeblik, hvor det modtager kontakt med luft, dannes et tyndt lag oxidation, og som fra da af bevarer det fra næste efterfølgende oxidation. Dette tynde lag komplicerer svejsearbejdet, og derfor bruges vekselstrøm.

Mit ønske er at fremstille en enhed, der skal tilsluttes, mellem terminalerne på min DC-svejsemaskine og lommelygten for at opnå den vekselstrøm i fakkelen.

Det er her, jeg har problemer i øjeblikket med at opbygge den CC til AC konverter enhed. Jeg er glad for elektronik, men ikke ekspert.

Så jeg forstår teorien perfekt, jeg ser på HIP4080 IC eller lignende datablad, da jeg ser, at det er muligt at anvende det på mit projekt.

Men min store vanskelighed er, at jeg ikke foretager den nødvendige beregning af komponenternes værdier. Måske er der en ordning, der kan anvendes eller tilpasses, jeg finder det ikke på internettet, og jeg ved ikke, hvor jeg skal lede, det er derfor, jeg beder om din hjælp.

Designet

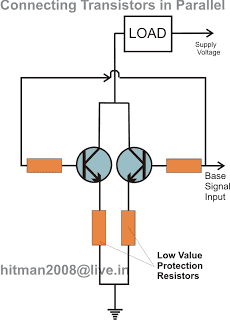

For at sikre, at svejseprocessen er i stand til at eliminere den oxiderede overflade af et aluminium og håndhæve en effektiv svejseforbindelse, kunne den eksisterende svejsestang og aluminiumpladen integreres med et helt brodrivertrin, som vist nedenfor:

Rt, Ct kunne beregnes med nogle forsøg og fejl for at få mosfeterne til at svinge ved enhver frekvens mellem 100 og 500Hz. For den nøjagtige formel, du kan henvise til denne artikel .

15V-indgangen kan leveres fra enhver 12V- eller 15V AC til DC-adapterenhed.

Forrige: Variabel LED-intensitetskontrolkreds Næste: SMPS Halogen Lamp Transformer Circuit